Инструкция по эксплуатации сетевых насосов для. Установка циркуляционного насоса – понятная для всех технология. Требования охраны труда по окончании работ

Аксиальное усилие осуществляется двумя радиально-упорными шарикоподшипниками, а радиальная нагрузка - подшипником скольжения.

Смазка подшипников осуществляется в масляной бане или при помощи маслосъемного кольца. Уплотнение вала выполняется в виде механического уплотнения.

Раздел 1. Общие сведения

1-1 Введение

Центробежные насосы разработаны профессионалами для того, чтобы предоставить в ваше распоряжение оборудование с оптимальными рабочими характеристикам для обеспечения продолжительной эксплуатации в самых тяжелых условиях в нефтеперерабатывающей, нефтехимической промышленности, на установках для получения газового бензина и сжиженных нефтяных газов и в других промышленных отраслях. При разработке концепции данного оборудования были обеспечены такие механические и гидравлические характеристики, которые гарантируют вам надежную, экономичную и многолетнюю безотказную работу.

Целью данной инструкции является помочь вам в достижении именно такой работы данного оборудования. Для достижения этой цели необходимо ознакомить с данной инструкцией тот персонал, который непосредственно отвечает за установку, эксплуатацию и техническое обслуживание насосов.

1-2 Проверка оборудования

Сразу же после получения данного оборудования необходимо проверить его соответствие транспортным документам. В случае обнаружения повреждений или недостачи необходимо незамедлительно сообщить об этом местному агенту транспортной компании. В случае задержки уведомления могут возникнуть сложности с удовлетворением рекламации по оборудованию.

1-3 Защита во время транспортировки и хранения

Насосы и приводы должны быть защищены от повреждения грязью, песком и влажностью, как во время транспортировки, так и во время хранения. После заводского испытания и до начала транспортировки насос тщательно прочищается, высушивается и покрывается антикоррозионными средствами по всей внутренней и по всей наружной поверхности, которая может быть повреждена в результате воздействия влажности. Для того, чтобы посторонние материалы не попали внутрь насоса, все отверстия на всасе, на выходе, все отверстия трубопроводов закрываются металлическими заглушками, которые надежно привинчиваются болтами к фланцам. Защиту трубных отверстий и труб, подсоединяемых к насосу, необходимо оставлять до тех пор, пока насосный агрегат не будет готов к пуску.

При установке насоса и привода на хранение необходимо проверить и закрепить заглушки для всех отверстий трубопровода или заменить их в случае необходимости новыми. Валы, шарикоподшипники и прочие жизненно важные детали, которые могут быть подвержены воздействию влаги, необходимо периодически проверять и, при необходимости, обновлять их защитное покрытие.

1. Если насосы хранятся на площадке в смонтированном состоянии, то необходимо соблюдать следующие процедуры хранения.

См. «Процедуры защиты от коррозии», которые предоставляются отдельно.

2. Если насосы хранятся на площадке в упаковке, они должны храниться следующим образом.

- Упаковка не должна подвергаться воздействию дождевой воды и т.д.

- Необходимо закрыть упаковку виниловым листом и защитить от воздействия дождя и т.д.

- Если срок хранения превышает 6 месяцев, необходимо проверять состояние оборудования на предмет коррозии и в случае необходимости распылите или наполните оборудование антикоррозионным маслом

Раздел 2. Установка

2-1. Прочистка перед установкой

1. Поверхность нижней части плиты основания необходимо освободить от пыли, грязи, масел, жира и т.д. для того, чтобы добиться надлежащего сцепления между цементным раствором и плитой основания.

2-2 Место расположения насоса.

1. Ненадлежащее место установки и не отвечающая требованиям стандарта подготовка фундамента отрицательно сказываются на сроке службы насоса. Хорошие фундаменты имеют первостепенную важность, так они являются первым фактором предотвращения возникновения вибрации, которая в большинстве случаев ведет к быстрому износу и выходу насоса из строя.

2-3 Фундаменты

1. Фундаменты могут быть выполнены из любого достаточно прочного материала, способного обеспечить жесткую опору по всей поверхности плиты основания и абсорбировать все нормальные нагрузки и удары, которые могут возникать во время работы.

Бетонный фундамент должен заливаться заблаговременно, чтобы обеспечить надлежащее время отверждения до начала воздействий нагрузок насоса.

3. Установить плиту основания в нужное положение, поддерживая ее прокладками или установочными винтами и закрепляя ее анкерными болтами. Между верхней частью бетона с выполненными насечками и плитой основания должен остаться зазор для заливки цементного раствора размером примерно 50 мм.

4. Фундаментные болты должны подходить к отверстиям и тем местам на плите основания, которые определены в соответствии с расчетным габаритно-установочным чертежом.

5. Каждый болт должен быть окружен закладной втулкой, диаметр которой должен быть в 3 раза больше диаметра фундаментных болтов.

После заливки бетона закладные втулки должны прочно удерживаться на месте, а болты должны соответствовать отверстиям в плите основания.

2-4. Выравнивание плиты основания.

1. Кроме ручного инструмента, задача выравнивания и установки по уровню плиты основания решается с применением следующих инструментов и оборудования:

- Точная поверочная линейка

- Фундаментные (или анкерные) болты

- Прокладки и клиновидные прокладки

Примечание: В случае с тяжелыми насосами могут применяться небольшие металлические нивелировочные блоки (пластины толщиной примерно 25 мм с приваренными точечной сваркой тремя M12 шестигранными гайками). Эти блоки используются для установки на каждое болтовое отверстие в плите основания. См. Рис. 2-a. - Точный слесарный уровень или оснастка оборудования.

- По желанию может быть использовано оборудование для проверки соосности, такое как юстировочный лазер или зажимное устройство, способное замерять с точностью до 0,02 мм.

2. До отправки плита основания выровнена с приводом на горизонтальной поверхности.

Опорную плиту необходимо просто установить на выровненные по горизонтали фундаменты.

Таким образом, выравнивать необходимо будет только установочную поверхность опорной плиты.

Примечание: нужно убедиться в том, что фундаменты имели достаточно времени для отверждения бетона. В противном случае фундаменты могут не выдержать веса насоса.

3. Выровнять блоки в соответствии со следующими методами, приведенными на рис. 2-b.

- Выставить каждый блок на фундаменте, применяя аппаратуру оптической центровки и уровень.

- Выставить блоки в четырех углах. Затем приступить к поперечному выравниванию блоков путем настройки регулировочных болтов.

Выровнять один конец блоков в направлении A-B, используя для этого регулировочные болты на анкерных болтах (1) и (7)

Затем шаг за шагом выполнять следующие действия:- Выставить по горизонтали в направлении A-D на анкерных болтах (1) и (6).

- Выставить по горизонтали в направлении B-C на анкерных болтах (7) и (12).

- Выставить по горизонтали в направлении C-D на анкерных болтах (6) и (12).

- Установить блоки с обеих сторон анкерных болтов в продольном направлении от (2) через (5) и (8) через (11)

- Выровнять по уровню блоки с обеих сторон в продольном направлении A-D и B-C на каждом анкерном болте.

- Выровнять по уровню блоки на каждом конце анкерного блока (2)-(8), (3)-(9), (4)-(10), (5)-(11)

4. При применении прокладок или клиновидных прокладок используется точечная сварка, а затем строительный раствор. См. Рис. 2-d.

При применении регулировочных блоков вокруг блоков залить строительный раствор. См. Рис. 2-c. После затвердевания необходимо еще раз проверить номинальное отклонение.

5. Установить плиту основания с насосом и приводом и затянуть анкерные гайки. Если для подтверждения замеряется уровень плиты основания, то допуск по уровню для горизонтальных насосов составляет 0,3 мм/м.

Примечание: Местом замера должна быть обработанная на стане поверхность на опорной плите.

2-5. Заливка цементным раствором

- Рекомендуемая смесь для раствора состоит из одной части цемента и одной части чистого речного песка по весу. Обычно от 6.6 до 7.6 литров чистой воды на каждые 45 кг смеси достаточно для приготовления нормального раствора.

- Выполнить соответствующую деревянную опалубку для удержания раствора. См. Рис. 2-e.

- Удалить воду и загрязнения, которые могут скопиться в отверстиях фундаментных болтов.

- Залить раствор через отверстия для нагнетания раствора в плите основания и направить его между фундаментом и плитой основания.

- Заливать раствор до тех пор, пока все пространство между верхней частью фундаментов и верхней частью отверстий для заливки грунта не будет полностью заполнено без воздушных карманов.

- Убедиться в том, что плита основания прочно скреплена раствором путем простукивания поддона стальным стержнем и прослушиванием резонанса. Глухой звук означает прочную заливку, а барабанный звук говорит о пустотах, которые должны быть заполнены эпоксидным раствором.

Необходимо предпринять следующие действия:

- Просверлить и увеличить отверстие (6.4 мм), которое должно подходить для фитинга типа масленки.

- Установить фитинг и заполнить эпоксидным раствором при помощи ручного пистолета, совместимого с фитингом.

- Еще раз простучать плиту и послушать звук.

- Удалить фитинги, закрыть отверстия эпоксидным раствором и выровнять эпоксидный раствор.

2-6. Установка привода на опорной плите (если он снят)

- Установить привод на ножки привода таким образом, чтобы расстояние между концами вала насоса и вала привода соответствовало бы данным, приведенным на габаритно-установочном чертеже.

- Установить валы насоса и привода в положение, приведенное на габаритно-установочном чертеже. До регулировки привод должен быть примерно на 3 мм ниже.

2-7. Выравнивание соосности насоса и привода. (см. Рис. 2-f)

1. Установить циферблатный индикатор на полумуфту привода.

Скоба циферблатного индикатора должна быть жесткой, для того, чтобы обеспечить точность показаний циферблатного индикатора.

2. Установить кнопку-индикатор на наружный диаметр ступицы муфты насоса и отрегулировать ступицы с точностью 0,05 мм общего показания циферблатного индикатора.

3. Установить кнопку-индикатор на торец ступицы муфты насоса и отрегулировать параллельность торцов во всех точках с точностью до 0,05 мм общего показания циферблатного индикатора.

4. Для проверки соосности установить циферблатный индикатор на полумуфту насоса и снять показания на наружном диаметре и на торце ступицы муфты привода. Показания должны быть с точностью 0,05 мм общего показания циферблатного индикатора.

Примечание: В том случае, если используется паровая турбина и выравнивание выполнено с холодной турбиной, турбину необходимо выставить ниже центра вала насоса на 0,5 мм или с точностью 0,1 мм общего показания циферблатного индикатора. Выравнивание необходимо выполнить с горячей турбиной.

2-8. Всасывающий и отводящий трубопровод.

Трубопровод должен иметь соответствующие опоры рядом с насосом для того, чтобы предотвратить передачу на насос непредвиденных нагрузок после затяжки болтов фланцев и достижения предусмотренной температуры.

1. Всасывающий трубопровод

- Трубопровод на всасывающем конце должен быть коротким, прямым, и диаметр его ни в коем случае не может быть меньше всасывающего отверстия насоса. В том случае если невозможно избежать применения длинных трубопроводов, диаметр трубопровода должен таким же или, лучше, в два раза больше входного отверстия насоса. Всасывающие линии должны быть свободны от любых резких сужений размера, что может стать причиной турбулентности, образования газов или паров, а также необходимо избегать карманов или выступов, в которых могут собираться газы или пары.

Правильно спроектированная всасывающая линия должна быть следующей:

I. Иметь небольшой наклон от насоса к источнику подаваемой жидкости. См. Рис. 2-g и 2-h.

II. Предусмотреть колена с большим радиусом или отводы с большим радиусом. См. рис. 2-i.

III. Предусмотреть эксцентрические переходники для смены размера горизонтальных линий. См. Рис. 2-i, 2-j и 2-k. Длина L переходников должна быть равна не менее двух диаметров самой широкой трубы. - На всасывающей линии рекомендуется устанавливать временные фильтры для сбора окалины или иных посторонних материалов. См. Рис. 2-1.

2. Отводящий трубопровод

Отводящий трубопровод должен быть соответствующего размера с минимальным количеством фитингов и отводов. Для определения диаметра отводящего трубопровода не существует фиксированных твердых правил, так как диаметр зависит от длины линии и от применяемого давления.

Раздел 3. Эксплуатация

3-1. Подготовка к работе.

- Заполнить маслом корпус подшипника до указанного уровня. См. Раздел. 4.

- Отсоединить насос и привод и проверить направление вращения привода.

- Открыть все клапаны, если предусмотрено охлаждение, промывка (герметизация) и закалка трубопровода.

- Полностью открыть клапан на всасывающем конце.

Если температура перекачиваемой жидкости превышает 177°C, насос необходимо тщательно нагреть до данной температуры.

Примечание: До пуска насоса рекомендуется сделать таким образом, чтобы все точки корпуса насоса были бы нагреты до температуры, которая была бы на 30-40°C ниже температуры перекачиваемой жидкости. Если насос запускается при комнатной температуры, то температуру жидкости необходимо постепенно поднимать в течение 3-4 часов. Если это сделать невозможно, горячая жидкость должна циркулировать в насосе в течение 3-4 часов для того, чтобы обеспечить нагрев насоса до его пуска.

Необходимо избегать чрезмерных тепловых ударов. - После нагрева насоса необходимо попробовать прокрутить рукой ротор насоса и еще раз проверить выравнивание соосности насоса и привода.

- После проверки соединить насос и привод.

- Открыть выпускной клапан, установленный на насосе, чтобы в любом случае не допустить работы на сухую. Корпус насоса и всасывающий трубопровод должны быть заполнены жидкостью.

Проверить открытие или закрытие клапанов, установленных на вспомогательном трубопроводе.

3-2. Пуск

- Убедиться в том, что клапаны на всасывающей линии полностью открыты, а клапан на линии нагнетания полностью закрыт.

Если насос находится выше уровня жидкости, необходимо закрыть клапан на линии нагнетания. Если насос ниже уровня жидкости, необходимо открыть клапан на линии нагнетания на 1 ½ -2 оборота. - Если установлена линия минимального потока, необходимо открыть ее клапан.

- Открыть выпускной клапан еще раз (если поставлен). После проверки выпуска газов или воздуха выпускной клапан необходимо закрыть.

- Запустить привод в соответствии с инструкцией по приводу и быстро довести скорость насоса до необходимого значения.

- Как только насос достигнет необходимой скорости необходимо медленно открыть клапан на линии нагнетания. Нельзя допускать, чтобы насос работал с закрытым клапаном на линии нагнетания. Нельзя допускать работы насоса с расходом ниже минимально установленного значения.

- Временный фильтр на всасывающей линии необходимо периодически проверять для того, чтобы убедиться, что он не забит, с тем чтобы не вызвать образование пустот в насосе. Он должен оставаться на линии по крайней мере 24 часа поле запуска насоса.

- Необходимо периодически проверять и регистрировать во время работы следующие позиции:

| Позиции, которые необходимо контролировать и регистрировать | Нормально |

| Давление на всасывании и на выпуске | 1. Показывает нормальное давление. 2. Отклонения прибора небольшие. |

| Смазочное масло | 1. Уровень масла выше половины уровня масленки. 2. Масло чистое. |

| Механическое уплотнение | 1. Утечки с механического уплотнения небольшие |

| Температура корпуса подшипника | 1. Максимально допустимая температура составляет 90°C (максимально допустимая температура масла составляет 82°C) |

| Вибрация | 1. См. Рис. 3-а |

| Шум | 1. Нет никакого аномального изменения звука. |

| Внешняя промывочная линия | 1. Датчик давления не показывает никаких аномальных значений. |

| Поверхностная температура внешнего промывочного трубопровода приблизительно равна температуре наружной жидкости. | |

| Линия закалки (вода или пар) | Охлаждающая жидкость не брызгает из крышки сальника механического уплотнения |

| Линия воды охлаждения | Циркуляция воды охлаждения подтверждается указателем расхода жидкости. |

Примечание: При нестабильной работе насоса его необходимо остановить. Выяснить причины нестабильной работы.

3-3. Остановка

- Постепенно закрыть клапан на линии нагнетания.

- Сразу же остановить привод.

- Если предусмотрена линия минимальной подачи потока, закрыть полностью клапан на линии нагнетания, открыть полностью клапан на линии минимального расхода, затем сразу же остановить привод.

- После полной остановки насоса необходимо полностью закрыть клапан на в линии нагнетания и на линии минимального расхода.

- Один раз закрыть все клапаны на вспомогательных трубопроводах, на таких как линиях охлаждения, промывки (герметизация) и закалки.

- Полностью закрыть клапан на всасывании.

Примечание:

- Если есть вероятность заморозков необходимо полностью слить воду из трубопровода охлаждения и уплотнений.

- При перекачивании жидкости, которая при остановке может уплотняться и становиться твердой, необходимо после остановки насоса хорошо прочистить его внутреннюю часть.

3-4. Резервный насос.

Для того чтобы иметь возможность сразу же запустить резервный насос необходимо выполнить следующие операции:

- Выполнить те же работы, что предусмотрены для главного насоса. См. пункты 3-1.

- В случае если насос запускается автоматически, необходимо открыть клапан на линии нагнетания и клапан линии минимального расхода, если она имеется.

- Еженедельно проверяйте, что вы можете свободно рукой повернуть ротор насоса.

- Рекомендуется не реже одного раза в месяц запускать насос, чтобы убедиться в его нормальной работе.

Раздел 4: Смазка насоса

4-1. Тип смазочных масел

Необходимо применять высококачественное турбинное масло.

4-2. Замена масла

- Слить масло с корпуса подшипника и промыть легким маслом.

- Отвинтить пробку сливного отверстия и установить горизонтально масленку постоянной смазки.

- Залить масло через вентиляционное отверстие на корпусе подшипника таким образом, чтобы уровень масла достиг центра соединительной точки масленки. См. рис. 4-a.

- Заполнить крышку масленки маслом и затем быстро вставить ее в нижний корпус.

Повторять операции до тех пор, пока масло не достигнет необходимого уровня. См. Рис. 4-b.

Примечание:

- Убедиться в том, что масло из масленки поступает вниз, когда масло подается колпачком масленки. Если масло в масленке не опускается, уровень масла достаточный.

- Когда уровень масла идет вниз до половины уровня масленки, необходимо подлить масла колпачком масленки.

4-3. Периодичность замены масла.

Обычно масло необходимо заменять каждые 8500 часов работы или ежегодно.

После того как после начала эксплуатации пройдет один месяц масло необходимо менять. См. Перечень масел.

4-4. Метод установки масленки

- Если масленка поставляется с проволочным датчиком, необходимо установить регулировщик уровня так, как это показано на Рис. 4-c.

- Если масленка поставляется без проволочного датчика, регулировать масленку не требуется.

Раздел 5. Техническое обслуживание

В отношении механического уплотнения и привода необходимо ознакомиться с соответствующими инструкциями.

5-1. Разборка.

- Отсоединить вспомогательный трубопровод и снять распорную втулку муфты.

При демонтаже насоса не обязательно отсоединять всасывающий и отводящий трубопровод. - Снять полумуфту, используя выталкивающее устройство муфты.

- Повернуть установочную пластину, прикрепленную к уплотняющей крышке механического уплотнения в паз на втулке вала и закрепить в этой позиции. Ослабить приводной хомут втулки вала.

- Ослабить установочные винты, удерживающие отражающее кольцо.

- Демонтировать корпус подшипника следующим образом:

Примечание:

Шарикоподшипник необходимо снять при помощи выталкивателя. Выталкиватель должен крепиться крючком на внутренней обойме шарикоподшипника.

(1-1) Если насос укомплектован упорным шарикоподшипником, то разбирается в соответствии со следующей последовательностью:

- После того как будет сдвинута крышка корпуса подшипника необходимо снять крышку корпуса подшипника, корпус подшипника.

- Затем стопорную гайку подшипника и шайбу, упорное кольцо подшипника, упорный шарикоподшипник и распорное кольцо подшипника.

- Крышку корпуса подшипника и отражательное кольцо.

(1-2) Если насос укомплектован подшипником скольжения и упорным шарикоподшипником, разбираются в соответствии со следующей последовательностью:

- Крышка корпуса подшипника, верхняя половина корпуса подшипника, верхняя половина подшипника скольжения и смазочное кольцо.

- Стопорная гайка подшипника и шайба, упорное кольцо подшипника, обойма подшипника, упорный шарикоподшипник и распорное кольцо подшипника.

- Нижняя половина подшипника скольжения, смазочное кольцо и нижняя половина корпуса подшипника.

(2-2) Если насос укомплектован радиальным подшипником скольжения, разбираются в соответствии со следующей последовательностью:

- Верхняя часть корпуса подшипника и верхняя часть втулки

- Нижняя часть подшипника скольжения, смазочное кольцо и нижняя часть корпуса подшипника.

- Отражательное кольцо.

- Снять гайку, удерживающую крышку сальника и сдвинуть крышку сальника, включая узел механического уплотнения, втулку вала и удаленный вал.

Примечание:

Уплотняемая поверхность механического уплотнения отполирована до зеркального блеска и оптически плоская. Эти поверхности необходимо чистить с максимальной тщательностью.

- Удалить гайку корпуса и сдвинуть верхнюю половину корпуса.

- Снять вращающийся элемент и разобрать в соответствии со следующей последовательностью.

- Стопорная гайка рабочего колеса, рабочее колесо, шпонка рабочего колеса и компенсационные кольца корпуса.

Примечание:

- Соблюдать направление изгиба лопастей рабочего колеса по отношению к валу, чтобы установить рабочее колесо надлежащим образом на узел.

- Без необходимости замены не следует снимать следующие детали:

- Компенсационное кольцо рабочего колеса

- Втулка набивочного сальника

- Стационарный маслоотражатель - исключая подшипник скольжения, если он используется

5-2. Очистка

После демонтажа выполнить очистку всех деталей в соответствии со следующей последовательностью:

- Удалить окалину или подобные отложения очищающим растворителем.

- Промыть и продуть воздухом внутреннюю часть корпуса (2 и 3).

- Промыть подшипники и внутреннюю часть корпуса подшипников в растворителе. Для чистки использовать чистую ветошь.

5-3. Проверка

Тщательно проверить все детали в соответствии со следующей последовательностью.

- Проверить все детали на предмет грязи, износа или повреждения. Примыкающие поверхности каждой детали должны быть чистыми и без повреждений.

- Проверить вал на прямолинейность. Вал должен быть прямым с точностью до 0.025 мм общего показания индикатора.

- Заменить те детали, которые невозможно отремонтировать. Если диаметральный зазор вращающихся деталей достиг предельного значения, необходимо выполнить их замену.

5-4. Ремонт

1. Компенсационные кольца рабочего колеса.

- Снять изношенные компенсационные кольца при помощи соответствующих приспособлений.

- Установить новые кольца и затянуть установочные винты.

- Проверить диаметральный зазор новых компенсационных колец.

2. Стационарный маслоотражатель.

- Снять изношенные детали, подталкивая пластину и постукивая молотком.

- Установить новую деталь при помощи молотка.

- Стационарный маслоотражатель должен быть установлен таким образом, чтобы его сливное отверстие размещалось внизу.

3. Подшипник скольжения

- Отремонтируйте, если возможно, изношенные подшипники скольжения, удалив скребком поверхностные дефекты на лицевой залитой баббитом стороне колодок.

- Если невозможно отремонтировать изношенные подшипники скольжения, то их необходимо заменить.

5-5. Повторная сборка

1. Смонтируйте вращающиеся элементы и проверьте концентричность, соблюдая следующую последовательность.

- Вставить шпонку рабочего колеса на вал и задвинуть рабочее колесо.

Примечание: направление изгиба лопастей рабочего колеса по отношению к валу должно быть таким же, как при разборке. - Установить стопорную гайку рабочего колеса и отрегулировать стопорную гайку таким образом, чтобы совместить рабочее колесо и шпонку рабочего колеса.

- Проверить концентричность вращающегося элемента, установив на центрах и проведя измерения циферблатным индикатором. Медленно рукой повернуть вал и снять показания на компенсационных кольцах рабочего колеса и на валу. Если общее показание индикатора не превышает 0.05 мм, значит, сборка проведена точно.

- Внешний корпус компенсационных колец.

2. Установите внутренний узел на нижнюю половину корпуса.

Установите компенсационные кольца корпуса.

- Проверить концентричность и прямоугольность ротора, соблюдая следующую последовательность:

(1) Установите верхнюю половину корпуса (2) с прокладкой корпуса и крепко завинтить гайку корпуса (926) для предотвращения протечки на поверхностях разъема.- Соберите упорный подшипник и корпус, как указано, в разделе сборки упорных подшипников.

- Соберите радиальный подшипник и корпус, как указано, в разделе сборки радиальных подшипников.

- Жестко установить циферблатный индикатор на вал насоса. Проверить концентричность отверстия коробки сальника и прямоугольность торцевых концов коробки сальника и корпуса подшипника.

- Разобрать оба корпуса подшипника.

- Вставить установочную пластину забивной муфты механического уплотнения с пазом на втулку вала и закрепить в этом положении. Сдвинуть втулку вала с механическим уплотнением в сборе и отражательное кольцо на вал.

- Собрать корпус подшипника в соответствии со следующей последовательностью:

Примечание: При сборке смазать все поверхности подшипника. Шарикоподшипники необходимо подогреть в масляной бане до температуры 120°-150° и быстро установить на вал.- Упорные подшипники

- Если насос оснащен упорными шарикоподшипниками, сборка выполняется в соответствии со следующей последовательностью:

- Установить крышку корпуса подшипника с прокладкой. Отверстие слива масла должно располагаться на нижней стороне.

- Распорное кольцо подшипника, упорный шарикоподшипник, упорное кольцо подшипника и стопорная гайка подшипника с шайбой.

- Корпус подшипника и крышка корпуса подшипника с прокладкой. Одинаково затянуть гайки, удерживающие корпус подшипника на корпусе.

- Если насос укомплектован подшипником скольжения и упорным шарикоподшипником, сборка осуществляется в следующей последовательности:

- Нижняя половина корпуса подшипника, нижняя половина подшипника скольжения, смазочное кольцо и нижняя половина стационарного маслоотражателя с отверстием слива масла.

Одинаково затянуть гайки, удерживающие корпус подшипника на корпусе. - Распорное кольцо подшипника, упорный шарикоподшипник, обойма подшипника, упорное кольцо подшипника, стопорная гайка и шайба подшипника и смазочное кольцо.

- Верхняя половина подшипника скольжения, верхняя половина корпуса подшипника с верхней частью стационарного маслоотражателя и прокладка, и крышка корпуса подшипника с прокладкой.

- Проверить люфт в осевом направлении. Осевой люфт должен быть в пределах 0,05-0,15 мм.

- Нижняя половина корпуса подшипника, нижняя половина подшипника скольжения, смазочное кольцо и нижняя половина стационарного маслоотражателя с отверстием слива масла.

- Если насос оснащен упорными шарикоподшипниками, сборка выполняется в соответствии со следующей последовательностью:

- Радиальные подшипники

- Если насос укомплектован радиальными шарикоподшипниками, сборка осуществляется в следующей последовательности:

- Установить крышку корпуса подшипника с прокладкой. Отверстие слива масла должно находиться на нижней стороне.

- Распорное кольцо подшипника, радиальный шарикоподшипник и держатель подшипника.

- Корпус подшипника, крышка корпуса наружного подшипника с прокладкой. Отверстие слива масла крышки корпуса подшипника должно находиться с нижней стороны. Равномерно затянуть гайки, удерживающие корпус подшипника на корпусе.

- Если насос укомплектован радиальным подшипником скольжения, сборка осуществляется в следующей последовательности:

- Нижняя половина корпуса подшипника, нижняя половина стационарного маслоотражателя с отверстием для слива масла, нижняя половина подшипника скольжения и смазочное кольцо. Равномерно затянуть гайки, удерживающие корпус подшипника на корпусе.

- Верхняя половина подшипника скольжения и верхняя половина корпуса подшипника с верхней половиной стационарного маслоотражателя и прокладкой.

- Если насос укомплектован радиальными шарикоподшипниками, сборка осуществляется в следующей последовательности:

- Упорные подшипники

- Установите отражательное кольцо при помощи установочных винтов. Зазор между отражательным кольцом и стационарным маслоотражателем должен составлять около 2 мм.

- Закрепить болтами крышку сальника к корпусу. Установить забивную муфту втулки вала, вывернуть установочную пластину из паза втулки вала и закрепить в этом положении.

- Провернуть вал рукой, чтобы убедиться в том, что компенсационные кольца и втулки свободны и чисты.

- Установить гибкую муфту

- Проверить соосность насоса и привода. При необходимости выполнить соответствующие корректировки.

Данные сроки замены деталей необходимо рассматривать как руководство для того, чтобы обеспечить минимальное количество запасных деталей, необходимое для технического обслуживания на местах.

| № | Наименование детали | Сроки замены |

|---|---|---|

| 1 | Уплотнения | После каждой проверки |

| 2 | Компенсационные кольца | Когда диаметральный зазор превысит на 100% минимальный зазор, или когда будет заметна значительное падение производительности насоса. (См. отчет по проверке значения минимального зазора) |

| 3 | Распорные втулки и вкладыши | Так же как и для компенсационных колец |

| 4 | Механическое уплотнение | Ежегодно (при утечке с механического уплотнения после повреждения уплотняющей поверхности). |

| 5 | Втулки вала | Каждые два года (при износе поверхности втулки вала) |

| 6 | Подшипники (шарикоподшипники) | Каждые два или три года (при возрастании шума и вибрации или при аномальном шуме трения на подшипнике) |

| 7 | Подшипник (втулка) | Когда диаметральный зазор превысит на 50% минимальный зазор |

Раздел 6. Выявление и исправление неисправностей

Неисправности, их возможные причины и действия по их исправлению

| Не перекачивается жидкость | 2) Насос не заправлен 3) Всасывающая линия не заполнена жидкостью. 7) Полный напор больше того напора, на который спроектирован насос. |

| Насос не перекачивает с установленной производительностью | 1) Неправильное направление вращения 2) Всасывающая линия не заполнена жидкостью. 3) Утечки воздуха на линии всасывания или на коробке сальника. 4) Всасывающая труба на входе недостаточно погружена в жидкость. 5) Недостаточный имеющийся кавитационный запас 6) Недостаточная скорость насоса. 7) Полный напор больше того напора, на который спроектирован насос. 8) Вязкость жидкости больше того значения, на которое рассчитан насос. 9) Механические дефекты: |

| Насос не развивает номинальное давление нагнетания | 1) Наличие в жидкости газов или паров 2) Недостаточная скорость насоса 3) Давление нагнетания больше давления, на которое рассчитан насос. 4) Вязкость жидкости больше того значения, на которое рассчитан насос. 5) Неправильное направление вращения. 6) Механические дефекты: a) Износ компенсационных колец b) Повреждение рабочего кольца c) Внутренняя утечка из-за дефектных прокладок |

| Чрезмерное потребление энергии | 1) Слишком высокая скорость. 2) Удельный вес и/или вязкость жидкости отличаются от тех значений, на которые рассчитан насос. 3) Механические дефекты: a) Плохо выполненное выравнивание. b) Изогнутость вала. c) Проблемы с вращающимся элементом. d) Слишком герметичное уплотнение. |

| Вибрация | 1. Недостаточное всасывание a) Наличие в жидкости газов или паров b) Недостаточный имеющийся кавитационный запас c) Всасывающая труба на входе недостаточно погружена в жидкость d) Газовый или паровой карман на линии всасывания. 2. Плохое выравнивание 3. Износ или ослабление подшипников 4. Разбалансировка рабочего колеса 5. Изогнутость вала 6. Недостаточно прочный фундамент |

| Перегрев набивочного сальника | 1. Недостаток охлаждающей воды на кожухах. 2. Недостаток внешней промывочной жидкости на набивочном сальнике. |

| Перегрев подшипников | 1. Слишком низкий уровень масла. 2. Рабочее колесо или плохое качество масла. 3. Наличие в масле загрязнений. 4. Повреждение смазочного кольца. 5. Недостаточная циркуляция охлаждающей жидкости. 6. Слишком тугие подшипники. 7. Плохое выравнивание. |

| Быстрый износ подшипников | 1. Плохое выравнивание 2. Изогнутость вала. 3. Вибрация. 4. Чрезмерное осевое давление в результате механического повреждения насоса. 5. Недостаток смазки. 6. Неправильная установка подшипников 7. Наличие загрязнений в масле. |

Инструкция по обслуживанию центробежных насосов

1. Общая часть.

1.1. Ответственным за эксплуатацию центробежных насосов является механик (мастер) цеха.

1.2. Ответственным за своевременный и качественный ремонт, согласно графика планово-предупредительного ремонта и заполнение журнала наработки часов является механик цеха.

1.3. Ответственным за эксплуатацию центробежных насосов в сменах является оператор.

1.4. На все центробежные насосы должны быть заведены по установленной форме паспорта, журналы ремонта, эксплуатации и наработки часов, график ППР и план помещения с нанесением на нем насосов и трубопроводов.

1.5. Всем центробежным насосам должен быть присвоен порядковый номер. Номер наносится яркой, несмываемой краской на корпус насоса и эл.двигатель, а также у пускового устройства насоса.

1.6. К обслуживанию насосов допускаются лица прошедшие курс обучения и сдавшие экзамен.

2. Подготовка к пуску.

2.1. Насосы содержат в чистоте и исправности. Перед пуском убедиться в отсутствии посторонних предметов на насосе и эл.двигателе. Проверить наличие заземления эл.двигателя, исправность манометров.

2.2. Проверить, нет ли «заеданий» в насосе (проверяется проворачиванием вала за муфту).

2.3. Проверить, хорошо ли набит сальник.

2.4. Проверить наличие и крепление ограждений муфты и вентилятора эл.двигателя.

3. Пуск насоса.

3.1. Закрыть задвижку на нагнетательном трубопроводе.

3.2. Открыть задвижку на приемном трубопроводе.

3.3. Включить эл.двигатель и убедиться в правильном направлении вращения вала.

3.4. После того как на манометре от нагнетательной линии насоса поднимается давление,

медленно открыть задвижку на нагнетательном трубопроводе.

Примечание: Во избежание перегрева насоса нельзя долго (более пяти минут) работать при закрытой задвижке на нагнетательном трубопроводе.

4. Работа насоса.

4.1. Во время работы насоса следить за температурой подшипников и за температурой эл.двигателя.

4.2. Следить за состоянием сальника (сальник в нормальном режиме не должен пропускать более 10-15 капель в минуту).

4.3. Следить за показаниями манометров.

4.4. Насос остановить, если:

а) температура эл.двигателя превышает 80 С;

б) наблюдается значительное превышение температуры корпуса насоса по сравнению с температурой перекачиваемой жидкости;

в) температура подшипников превышает 70 С;

г) значительная утечка жидкости через сальник;

д) появление дыма из сальника или эл.двигателя;

е) повышение шума и вибрации в насосе, муфте сцепления и эл.двигателе;

ж) значительное падение давления при закрытой задвижке на нагнетательном трубопроводе.

5. Остановка насоса.

5.1. Закрыть задвижку на нагнетательном трубопроводе насоса.

5.2. Выключить эл.двигатель.

5.3. В неотапливаемом помещении в холодное время года слить воду из корпуса насоса и трубопроводов.

6.1. Работа насоса при отсутствии ограждения соединительной муфты и вентилятора эл.двигателя.

6.2. При отсутствии заземления эл.двигателя.

6.3. При неисправном сальнике насоса.

6.4. При неисправных манометрах.

6.5. Производить уборку и подтягивать сальник на работающем насосе.

О всех неисправностях насоса ставить в известность механика и записывать в журнале

«Прием и сдача смены».

Разработал

Несмотря на то, что насосы центробежного типа относятся к надежным устройствам, используемым для перекачивания жидкости, им тоже может потребоваться ремонт. Не всегда причиной неисправностей центробежных насосов становится неправильная эксплуатация, связано это может быть и с качеством перекачиваемой среды, и с целым рядом других факторов. Если в работе центробежного насоса возникли нарушения, то сначала надо исключить внешние причины и только после этого осуществлять диагностику самого оборудования.

Правильная эксплуатация

Чтобы значительно продлить срок эксплуатации центробежного насоса и сталкиваться с ремонтом такого оборудования как можно реже, следует правильно использовать это устройство. Инструкция по эксплуатации центробежного насоса предполагает соблюдение следующих правил.

- Перед включением центробежного насоса проверьте, чтобы рабочая камера была полностью заполнена жидкостью.

- Перед всасывающим патрубком необходимо установить сетчатый фильтр, который защитит внутреннюю часть устройства от попадания в нее твердых нерастворимых включений, содержащихся в перекачиваемой жидкой среде.

- Защита приводного двигателя от перегрузок обеспечивается специальной задвижкой, устанавливаемой на всасывающую трубу, которая ограничивает поток поступающей в насос жидкости.

- При запуске насоса надо проконтролировать, чтобы вал приводного электродвигателя и крыльчатка вращались по часовой стрелке.

- Глубина резервуара, из которого осуществляется откачивание жидкой среды, не должна превышать допустимый уровень, указанный в техническом паспорте.

- Труба, по которой осуществляется всасывание жидкой среды из резервуара, должна иметь как можно меньше изгибов и соединительных мест, а ее внутренний диаметр должен быть максимально возможным.

- Трубу, по которой жидкая среда от насоса транспортируется в горизонтальной плоскости, желательно расположить с уклоном по отношению к месту подачи жидкости. Если же выполнить данное требование не представляется возможным, то насос следует установить как можно выше относительно поверхности земли.

При эксплуатации этого насоса была допущена разгерметизация ввода кабеля, в результате которой сгорела обмотка электродвигателя

Наиболее распространенные причины поломок

Первое, что необходимо сделать, если в работе насосного оборудования замечены неисправности, – прекратить его эксплуатацию и приступить к тщательной проверке всех узлов. Достаточно распространенной ситуацией, при которой насосному оборудованию требуется техническое обслуживание или даже ремонт, является износ сальников. Более активному протеканию процесса износа сальниковых элементов насосного оборудования может способствовать целый ряд причин:

- неравномерное вращение и биение вала приводного электродвигателя;

- слишком сильное затягивание болтов, которыми крепится крышка насоса (лучше всего сальники справляются с задачей уплотнения в том случае, если они достаточно увлажнены);

- перегрев приводного электродвигателя;

- неправильно выполненное техническое обслуживание или ремонт центробежного насоса (замена не всех уплотнительных колец и др.).

Еще одной распространенной причиной некорректной работы и даже поломки насосного оборудования является неточно выполненная центровка вала приводного электродвигателя с корпусом насоса. Последствиями в данном случае могут стать как разрушения сальниковых элементов, так и выход из строя подшипниковых узлов.

Подшипниковые узлы центробежного насоса – это элементы, требующие наиболее пристального внимания и регулярного ухода. Чтобы минимизировать риск выхода из строя таких узлов и обеспечить им наиболее оптимальные условия эксплуатации, необходимо контролировать количество смазки.

Ремонт центробежных насосов, как и любых других технических устройств, требует наличия определенных знаний и навыков. Между тем, если соблюдать руководство по выполнению такой процедуры и следовать предложенным ниже рекомендациям, то сложностей с ее осуществлением возникнуть не должно.

Специалисты, имеющие опыт работы с насосным оборудованием, рекомендуют выполнять его ремонт в следующей последовательности:

- Разобрать устройство и тщательно осмотреть элементы внутренней конструкции.

- Проверить техническое состояние ротора, выполнить замеры зазоров в посадочных узлах уплотнительных элементов.

- Заменить изношенные и вышедшие из строя подшипники на новые.

- Проверить геометрические параметры шеек вала и в случае выявления дефектов выполнить их проточку и шлифовку.

- После исправления всех выявленных дефектов собрать насос, проверить состояние его корпуса и правильность выполненной сборки.

По вышеописанному алгоритму выполняется плановый ремонт насосов центробежного типа, который, согласно рекомендациям производителей, следует осуществлять через каждые 4500 часов его эксплуатации.

Более сложный в техническом плане ремонт требуется насосному оборудованию после каждых 26000 часов его эксплуатации. В рамках такого ремонта с центробежными насосами осуществляют следующие действия:

- заменяют колесо и рабочий вал;

- заменяют кольца уплотнения корпуса насоса, распорных и прижимных втулок;

- в отдельных случаях у секционных насосов полностью заменяют секции;

- выполняют наплавку и расточку посадочных мест в корпусе устройства;

- после сборки насоса осуществляют его гидравлические испытания.

Если сезонного эксплуатируемый насос оставит на зиму с влагой внутри, то весной он может заклинить. Проблема решается разборкой и очисткой

Наибольшую сложность в процессе ремонта центробежного насоса по вышеописанной схеме вызывают следующие процедуры:

- разборка подшипниковых узлов;

- снятие вкладышей;

- снятие полумуфты при помощи специального съемника, идущего в комплекте с насосным оборудованием;

- демонтаж разгрузочного диска (гидропяты);

- снятие нажимного фланца.

При разборке центробежного насоса следует очень аккуратно снимать с вала рабочие колеса, важно не доводить их до заедания. Выполняется такая процедура по очереди с каждой секцией. В том случае, если рабочее колесо не снимается или снимается с трудом, можно его немного разогреть.

Сборка центробежного насоса – достаточно сложная процедура, в процессе которой необходимо выполнять следующие действия:

- проверять, насколько точно соответствуют новые детали тем, которые уже были установлены в насосе, а также чертежам ремонтируемого насосного оборудования;

- точно подгонять новые детали под размеры мест, в которых они будут устанавливаться;

- выполнять шлифовку и притирку поверхностей сопрягаемых деталей;

- резьбовые крепежные элементы затягивать равномерно, используя для этого динамометрический ключ, позволяющий точно контролировать прикладываемое к таким элементам усилие;

- при установке на вал рабочего колеса проверять точность формируемого осевого зазора;

- контролировать, чтобы погрешность перпендикулярности торцевой стороны разгрузочного диска при его установке не превышала 0,02 мм.

Если при эксплуатации центробежного насоса вы столкнулись с такой поломкой устройства, как разрушение рабочего колеса или корпуса, то не стоит пытаться их восстановить, используя для этого, например, сварку. Восстановленные таким образом колесо или корпус не прослужат долго и могут стать причиной еще более серьезной поломки.

Эти детали насоса, поврежденные вследствие «сухого хода», не подлежат ремонту и требуют замены

Инструкция по монтажу и

эксплуатации циркуляционного насоса

Указания по обслуживанию

Уважаемый Покупатель!

В данной главе «Указания по обслуживанию» мы хотим пояснить Вам функции и обслуживание полностью смонтированных насосов

. Прочтение указаний по обслуживанию облегчит Вам понимание функций циркуляционного насоса и его обслуживание.

Пожалуйста, внимательно прочтите меры предосторожности, описанные в инструкции по монтажу и эксплуатации.

Ремонт насоса должен осуществляться представителями сервисной службы WILO.

Функции насоса

Если помещение недостаточно отапливается, значит частота вращения насоса мала и необходимо переключение насоса на более высокую частоту вращения. Если насос наоборот установлен на слишком высокую частоту вращения, то в трубопроводах, а особенно в дроссельных вентилях возникают неприемлемые шумы. Шумы устраняются переключением на более низкую частоту вращения.Обслуживание насоса

При обслуживании насоса существуют следующие возможности:Переключение частоты вращения

Переключение насоса на другую частоту вращения осуществляется при помощи переключателя на клеммной коробке. «3» означает наименьшую, «1» наибольшую частоту вращения.Удаление воздуха из насоса

Удаление воздуха из насоса необходимо в том случае, когда работает система отопления и насос, а отопительный контур, тем не менее, остается холодным. Если корпус насоса заполнен воздухом, насос не подает воду. Обычно удаление воздуха происходит само собой после короткого времени работы. Если все-таки необходимо удаление воздуха, выполните операции, описанные в главе 6.1 «Заполнение и удаление воздуха».Неисправности

При возникновении неисправности, пожалуйста, обращайтесь в сервисную службу WILO.

Общие положения

Для проведения монтажных работ и ввода в эксплуатацию персонал должен иметь соответствующую квалификацию.

Область применения

Основные области применения:

все системы отопления,

промышленные циркуляционные системы (замкнутые),

только насосы типа RSL: специально предназначенные для удаления воздуха из технических систем с высокой воздушной инфузорией.

ВНИМАНИЕ: Насосы нельзя устанавливать в системах, связанных с питьевым водоснабжением и в областях,

связанных продуктами питания.

Технические параметры насосов

Обозначения

Циркуляционный насос системы отопления,

с мокрым ротором

RS =Насос с резьбовым соединением

RSL = Насос с удалением воздуха

RSD = Сдвоенный насос

Диаметр патрубка 30,25 (мм)

Максимальный напор (м) при Q = 0 кув.м/ч

Подключение и мощностные данные

Напряжение: 1~230V, +6% / -10%, 50 Hz

Максимальная мощность P1: см. данные на табличке

Макс. частота вращения двигателя: см. данные на табличке

Класс защиты: IP 42

Переключение частоты вращения: ручное на 3 ступени

Прибор управления S2R 3D для переключения режимов работы по времени

Основной-/Резервный или Дополнительный-/Пиковый режим: для сдвоенных насосов

Защита двигателя: не требуется

Номинальный диаметр DN (присоед. патрубок): 25 (1”), 30 (1-1/4’’)

Макс. допустимое рабочее давление: 10 бар

Мин. давл. на всасывающем патрубке *При t +50 C: 0,05 бар

При t +95 C: 0,3 бар

При t +110 С: 1,0 бар

Допустимый температурный диапазон: -10 С до +110 С

Макс. t окружающей среды: +40 С

* Значения справедливы для высоты 300 м над уровнем моря, для более высоких мест на каждые 100 метров высоты добавлять 0,01 бар.

Во избежание кавитационных шумов должно выдерживаться минимальное давление во всасывающем патрубке насоса.

Перекачиваемые среды:

Вода отопительной системы, согласно нормативам VDI 2035,

Смесь воды с гликогеном в соотношении 1:1. При добавлении гликоля повышается вязкость жидкости, поэтому в зависимости от процентного содержания в смеси гликоля необходимо исправлять гидравлические параметры насоса. Применять только высококачественный продукт со свойством коррозионной защиты (с ингибиторными добавками), соблюдать указания производителя.

При применении других средств (жидкостей), обязательно согласовывать с WILO.

Техника безопасности

Настоящее руководство по эксплуатации содержит основные указания, которые должны соблюдаться при монтаже и эксплуатации, перед монтажом и пуском в эксплуатацию обязательно должно быть изучено монтером, а также эксплуатирующим персоналом.

Необходимо выполнить не только те требования по безопасности, которые изложены в этом разделе, но и те, которые имеются в следующих разделах.

Знаки в инструкции по эксплуатации

Указания, содержащиеся в руководстве, несоблюдение которых может быть опасно для жизни человека и для насоса обозначены знаком: !

Знак для предупреждения об электрическом напряжении особенно отмечен:

На требования по безопасности, несоблюдение которых ведет к поломке насоса и нарушению функций, указывает знак:

в![]() нимание

нимание

Квалификация обслуживающего персонала

Последствия несоблюдения техники безопасности

Возможные последствия:

Отказ важных функций насоса,

Возникновение несчастных случаев, посредством электрического или механического воздействий.

2.4 Указания по безопасности при эксплуатации

Для предотвращения несчастных случаев необходимо соблюдать соответствующие требования. Повреждения током исключить.

2.5 Техника безопасности для инспекционных и монтажных работ

Все инспекционные и монтажные работы должны проводиться квалифицированным в этой области персоналом, который достаточно тщательно изучил руководство по эксплуатации. Основательная проверка насосов (установки) может быть произведена только в состоянии полной остановки.

2.6 Самовольная переделка и производство запасных деталей

Изменение конструкции насоса допустимо только после согласования с производителем. Оригинальные запасные части и авторизированные производителем комплектующие служат безопасности. Применение других запасных частей может привести к тому, что производитель не будет нести ответственность за возможные последствия.

2.7 Недопустимые способы эксплуатации

Работоспособность и безопасность поставляемого насоса (установки) гарантируется только при полном соблюдении требований главы 1 настоящего руководства.

Допустимые параметры в каталоге (в таблице насоса) ни в коем случае не превышать.

3.Транспортировка и хранение

внимание! -Насосы/штепсельные модули с электронными частями должны быть защищены от влажности.

Допустимый температурный режим хранения от –10 С до +50 С.

4. Описание изделия и принадлежностей

4.1 Описание насосов мокрого хода

В насосах мокрого хода все движущиеся части, а также ротор двигателя, омываются жидкостью. Не требуются уплотнения для валов. Жидкость смазывает подшипники скольжения и охлаждает их и ротор. Насосы не требуют сервисного обслуживания.

Спаренные насосы идентичны и установлены в одном корпусе; они снабжены интегрированным переключающим клапаном. Каждый насос может работать автономно, а также оба насоса могут работать параллельно.

Спаренные насосы могут применяться в двух различных вариантах:

рабочий и резервный насос (в случае выхода из строя основного насоса включается в работу резервный)

основной и пиковый насос (последний включается дополнительно при пиковой нагрузке).

Насос RSL 25/6 предназначен, кроме того, для удаления воздуха из системы. Он оснащен специальным корпусом-воздухосборником, на котором устанавливается воздухоудалительный клапан (деаэратор). Воздухосборник после установки насоса и ослабления болтов должен быть подвергнут так, чтобы деаэратор был в вертикальном положении.

Защита двигателя не требуется. Даже максимальный перегрузочный ток не может повредить двигатель и привести его к блокированию.

Переключение числа оборотов:

Все насосы имеют переключатель на клеммной коробке для ручного переключения на 3-и ступени частоты вращения . На низшей ступени число оборотов снижается на 40…50% от максимального. Потребление электроэнергии понизится при этом на 50%.

4.2 Объем поставки

Насос в комплекте;

Руководство по монтажу и эксплуатации.

4.3 Принадлежности:

Необходимые для применения принадлежности должны быть отдельно заказаны.

Присоединительные гайки,

Включатель S2R 3D для спаренных насосов.

5. Сборка и установка

5.1 Монтаж

Установку производить после оканчания всех сварочных и паяльных работ, и промывки трубной системы. Загрязнения могут нарушить работу насосов.

Насосы должны быть вмонтированны в легкодоступных местах, так чтобы в дальнейшем можно было произвести проверку или замену насоса.

Установка задвижек рекомендуется до и после насоса. Благодаря этому отпадает необходимость повторного заполнения системы при замене насоса. Арматура должна быть смонтирована так, чтобы вода не попадала на электродвигатель и клеммную коробку.

Монтаж насоса в контуре с открытым расширительным баком всегда производить после предохранительного трубопровода (соглосно DIN 4751).

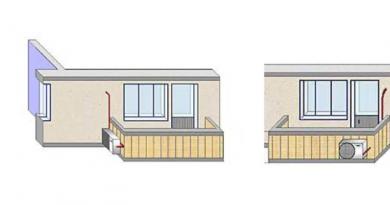

Монтаж производить на трубе без механических напряжений и с горизонтально расположенным валом насоса. Положение соблюдать, как указано на рис. 1 и 2.

Рисунок 2: положение установки для типов RSL, при монтаже деаэратора (ввинч. Резьба R 3/8’’) необходимо ослабить болты и повернуть корпус так, чтобы деаэратор был направлен строго перпендикулярно вверх. При установке насоса в горизонтальные трубопроводы, его производительность ~ на 25% больше, чем при установке в вертикальном трубопроводе.

Стрелка на корпусе насоса показывает направление потока (рис. 3, поз.1).

При присоединении насоса к трубопроводу насос может быть зафиксирован при помощи гаечного ключа за специально предусмотренные поверхности против прокручивания (рис.4).

Клеммная коробка двигателя не должна быть направлена вниз, так как в нее может попасть вода. При необходимости повернуть корпус двигателя.

Внимание! При изолированных системах изолируется только корпус насоса. Двигатель и отверстия Электрическое подключение для стекания конденсата должны остаться открытыми (рис.3, поз.2).

Электрическое подключение

Электрическое подключение должно производиться квалифицированным электромонтером и согласно требований по работе с электрооборудованием.

Электрическое подключение должно быть выполнено строго согласно руководства и со штепсельным соединением или многополюсным выключателем. Предусмотрено минимальное расстояние между контактами –3мм.

Для обеспечения защиты от попадания воды и уменьшения нагрузки на уплотнительную гайку необходимо применить кабель наружного диаметра (к примеру, H 05 VV-F3 G 1.5).

При установке насосов в систему с температурой воды более 90 С, должен быть применен термостойкий кабель.

Кабель ни в коем случае не должен соприкасаться с трубопроводом или корпусом насоса.

Вид тока и напряжения в сети должны соответствовать данным на табличке насоса.

Сетевое подключение выполнить согласно рисунку 5.

Насос/ установку необходимо в соответствии с предписаниями заземлить.

При подключении от автоматических штепсельных модулей переключающих устройств соблюдать соответствующее руководство по установке и эксплуатации.

6. Ввод в эксплуатацию

6.1 Заполнение и удаление воздуха

Систему надлежащим образом заполнить. Удаление воздуха из полости насоса выполняется самостоятельно, после кратковременной эксплуатации. Кратковременная работа на сухую не вредит насосу,длительная работа на сухую

приведет к выходу насоса из строя.Если требуется прямое удаление воздуха из насоса, то произвести это следующим образом:

Насос отключить,

Закрыть задвижку на напорной линии,

Подходящим ключом осторожно открыть болт для удаления воздуха (рис. 6),

При высокой температуре жидкости и давлении при открытии болта для удаления воздуха может брызнуть горячая масса в жидком или газообразном состоянии. Можно получить сильный ожог.

Вал насоса осторожно втолкнуть внутрь,

Электрические части защитить от вылетающей воды,

Насос включить,

После 15…30 секунд работы болт выпуска воздуха закрутить,

Задвижки снова открыть.

ВНИМАНИЕ - при эксплуатации, в зависимости от температурных условий, насос и жидкая среда могут быть очень горячими.

При касании есть опасность обжечься!

7. Обслуживание

Насосы не нуждаются в обслуживании.

8. Неисправности, причины и их устранение

8.1 Насос не работает при включенном электропитании

Проверить электрический предохранитель.

Проверить напряжение на насосе (соблюдать типовые данные).

Проверить размер конденсатора (соблюдать типовые данные).

ВНИМАНИЕ

- При высокой температуре и давлении в системе, запорную арматуру перед и за насосом закрыть. Насосу дать остыть.

8.2 Насос шумит

При кавитации, вследствие недостаточного приточного давления. Устранение: приточное давление поднять в пределах допустимого.

Проверить число установившихся оборотов, переключить на более низкое число оборотов.

Настоящая инструкция разработана для организации безопасного проведения работ при ремонте и обслуживании насосов, насосного оборудования, запорной арматуры

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. Настоящая Инструкция предусматривает основные требования по организации безопасного ведения работ в насосных станциях (далее – насосных) на предприятиях нефтепродуктообеспечения.

1.2. При производстве работ в насосных, кроме требований, изложенных в настоящей Инструкции, должны выполняться также требования инструкций по охране труда при проведении газоопасных и огневых работ, а при проведении работ на высоте более 1,5 м над уровнем пола или перекрытия работники должны выполнять требования Инструкции по охране труда при работе на высоте.

1.3. К обслуживанию насосного агрегата допускаются лица, прошедшие медицинский осмотр, обучение, инструктаж и проверку знаний по охране труда.

1.4. При проведении работ в насосных, в случае нарушения правил охраны труда, работники могут быть подвержены воздействию токсичных веществ, повышенной температуры, вибрации, электрического тока.

1.5. Руководитель предприятия возлагает технический надзор за эксплуатацией насосных на квалифицированного специалиста, являющегося ответственным за их безопасное обслуживание, ведение журнала эксплуатации насосных агрегатов и оборудования насосных, принятие мер по устранению обнаруженных неисправностей.

1.6. Насосная должна быть оборудована принудительной приточно-вытяжной вентиляцией, системой аварийной вентиляции, сблокированной с автоматическим газоанализатором, стационарными или переносными грузоподъемными устройствами, системой автоматического пожаротушения.

1.7. В насосной должны быть вывешены в рамках под стеклом инструкции по охране труда и пожарной безопасности, по эксплуатации насосных агрегатов, график планово-предупредительного ремонта агрегатов, схема обвязки насосов и соединений с трубопроводами и резервуарами, схема электрической части насосов.

1.8. Насосные должны содержаться в чистоте и порядке. Лотки и полы насосной должны регулярно промываться водой, скопление нефтепродуктов на полах должно устраняться. Запрещается применять для мытья полов легковоспламеняющиеся нефтепродукты.

1.9. Запрещается загромождать проходы между насосами материалами, оборудованием или другими предметами.

1.10. Хранение смазочных материалов в насосной допускается в количестве не более суточной потребности. Смазочный материал должен храниться в специальной металлической или полиэтиленовой таре с плотно закрытыми крышками. Хранение легковоспламеняющихся жидкостей в насосных не допускается.

1.11. Все открытые и доступно расположенные движущиеся части насосного оборудования должны быть снабжены металлическими защитными ограждениями.

1.12. В темное время помещение насосной должно иметь освещение не менее 150 лк.

1.13. Для местного освещения в темное время суток должны применяться переносные аккумуляторные светильники во взрывозащищенном исполнении напряжением не выше 12 В. Светильники включают и выключают вне помещения насосной, на расстоянии не менее 20 м.

1.14. В помещении насосной запрещается пользоваться открытым огнем и курить. Для курения должны быть отведены специально оборудованные места.

1.15. В помещении насосной для перекачки этилированного бензина следует хранить запас чистого песка или опилок, обтирочных материалов, хлорной извести, а также бачок с керосином для мытья рук и деталей.

1.16. В насосной необходимо иметь комплект аварийного инструмента, запас аккумуляторных фонарей, которые должны храниться в специальных шкафах в операторной.

1.17. Вход в помещение насосной посторонним лицам (не обслуживающим установку) запрещен.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТ

2.1. Включить приточно-вытяжную вентиляцию.

2.2. Проверить состояние рабочего места, исправность инструмента, приспособлений, механизмов, наличие средств индивидуальной защиты и первичных средств пожаротушения. Запрещается пользоваться неисправным инструментом, приспособлениями, механизмами, средствами индивидуальной защиты.

2.3. Проверить состояние заземления насосов, электродвигателей, электроаппаратуры, трубопроводов и другого оборудования насосной. Корпусы насосов, перекачивающих нефтепродукты, должны быть заземлены независимо от заземления электродвигателей, находящихся на одной раме с насосами.

2.4. Перед проведением ремонтных работ, связанных с разборкой насосного агрегата или другого оборудования насосной, необходимо отключить электроэнергию с помощью коммутационной аппаратуры и убрать предохранители, на щит управления агрегатами вывесить плакат «Не включать – работают люди!», отсоединить насос от трубопроводов закрытием задвижек.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. В насосной должна быть обеспечена надежная работа естественной и принудительной приточно-вытяжной вентиляции. Запрещается пускать в работу насосные агрегаты при неработающей вентиляции, а также со снятыми ограждениями и предохранительными кожухами, с неисправными манометрами.

3.2. При эксплуатации насосных должен быть установлен надзор за герметичностью насосов и трубопроводов. Подтекание нефтепродуктов через торцовые и сальниковые уплотнения насосов выше допустимых нормативов, установленных заводом-изготовителем, должно немедленно устраняться.

3.3. Все трущиеся части насоса должны регулярно смазываться. При смазке не должно быть растекания и разбрызгивания смазочных материалов.

3.4. В случае обнаружения нарушений в режиме работы насоса (шум, повышенная вибрация, перегрев подшипников, подтекание сальников, трещины и дефекты отдельных частей и т.п.) насос должен быть остановлен. Для выяснения и устранения неисправностей работа насоса запрещается.

3.5. Температуру подшипников и сальников следует проверять не реже одного раза в час. Перегрев подшипников выше 60 Со не допускается. Запрещается охлаждение подшипников или вала холодной водой, льдом и т.п.

3.6. При остановке насоса для ремонта необходимо:

— отключить электродвигатель от источника питания и на пусковом устройстве вывесить плакат «Не включать – работают люди!»;

— отключить насос от трубопроводов путем закрытия задвижек и установкой заглушек;

— оставшийся продукт удалить из насоса;

— сделать запись в журнале эксплуатации с указанием времени остановки агрегата для ремонта.

3.7. Разборка и ремонт насоса должны производиться по распоряжению руководителя предприятия с оформлением наряда-допуска на выполнение работ повышенной опасности.

3.8. Ремонт насосов, перекачивающих этилированный бензин, допускается только после внутренней и внешней промывки корпуса и всех узлов и деталей насоса керосином.

3.9. После промывки корпус и детали насоса необходимо насухо протереть обтирочным материалом.

3.10. При ремонте насосов и других работах в помещении насосной должен применяться инструмент, изготовленный из материала, исключающего искрообразование при ударе.

3.11. Не допускается нахождение людей напротив выбиваемых или выпрессовываемых деталей.

3.12. Работники, пользующиеся электрическим инструментом, должны иметь группу по электробезопасности не ниже II и соответствующее удостоверение.

3.13. Смена электроламп и предохранительных колпаков в насосных проводится электромонтером.

3.14. Во время работы насосных агрегатов запрещается:

— производить крепление и ремонт каких-либо деталей и оборудования, находящихся под давлением;

— удалять ограждение или отдельные его части;

— тормозить движущиеся части руками или при помощи других предметов (лом, труба и т.д.);

— класть на горячие части насосов и трубопроводов обтирочный материал или какие-либо другие предметы, пропитанные нефтепродуктами;

— оставлять насосный агрегат без присмотра, при отсутствии средств автоматического контроля и сигнализации.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При эксплуатации насосных возможны аварийные ситуации, в том числе:

— значительные утечки нефтепродуктов на работающем агрегате;

— внезапное прекращение подачи электроэнергии или пара;

— сильная вибрация насосного агрегата;

— перегрев и появление дыма из подшипников, уплотнений, сальников в разделительной стене;

— возгорание;

— повышенная загазованность.

4.2. В случае аварийной ситуации, а также при обнаружении какой-либо неисправности, нарушающей нормальный режим работы насоса или создающей угрозу работникам, насос должен быть остановлен, задвижки на входных и выходных линиях закрыты. Руководство предприятия должно быть извещено об аварийной остановке насоса.

4.3. Запрещается пускать насос в работу до устранения всех неисправностей.

4.4. При несчастном случае пострадавшему следует оказать первую доврачебную помощь, вызвать бригаду скорой помощи по телефону 103 и сообщить руководству предприятия.

4.5. В случае возгорания или взрыва в помещении насосной немедленно остановить все виды перекачки, вызвать пожарную охрану по телефону 101, сообщить руководству предприятия, действовать согласно плану ликвидации аварий.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТ

5.1. После окончания работ в помещении насосной работники, выполнявшие эти работы, обязаны убрать рабочее место, привести в порядок инструменты и рабочие приспособления.

5.2. Промасленный обтирочный материал следует складывать в специальные металлические ящики с крышками с последующей его регенерацией или уничтожением.

5.3. После окончания работ с токсичными веществами необходимо выполнить требования личной гигиены.